尾礦(kuàng)渣做原材料(liao)生産加氣磚(zhuan)可行性報告(gao)

到目前爲止(zhǐ),我國每年礦(kuang)山開采作業(yè)産生的尾礦(kuang)約2億噸,大量(liang)的尾礦資源(yuan)不能得到利(li)用就會嚴重(zhong)的危害到自(zi)然環境和當(dāng)地人們的生(sheng)活。尾礦能做(zuò)什麽 ,尾礦能(néng)做原材料不(bu)能 ,這些問題(ti)是制約着尾(wěi)礦資源綜合(hé)利用的瓶頸(jing)。直到低矽鐵(tiě)尾礦加氣混(hùn)凝土砌塊 的(de)出現,爲這類(lèi)低矽鐵尾礦(kuàng)的開發利用(yong)開辟了新途(tu)徑。下面就爲(wèi)大家分析一(yī)下我們上海(hai)華預的關于(yu)尾礦渣作爲(wei)原材料生産(chan)加氣混凝土(tu)砌塊的可行(háng)性報告。

加(jia)氣混凝土砌(qi)塊(也稱加氣(qi)磚、加氣塊、輕(qīng)質轉)是矽質(zhi)材料(如砂、粉(fen)煤灰、尾礦粉(fěn)等)和鈣質材(cái)料(如水泥、石(shí)灰等)加水并(bing)加入适量的(de)發氣劑和其(qí)他附加劑,經(jing)混合攪拌、澆(jiāo)注、發泡、胚體(tǐ)靜停和切割(gē)後,再經蒸壓(yā)養護制成的(de)一種,性能優(you)良的新型輕(qīng)質建築材料(liao),具有質量輕(qīng)、保溫性能好(hao)和可加工性(xing)等優點,受到(dao)建築業的普(pu)遍重視。用于(yú)生産加氣混(hun)凝土砌塊的(de)砂,一般要求(qiú)SiO2含量>70%,并要求(qiú)石英含量>40%。

2該(gāi)鐵礦尾礦的(de)物質成分特(tè)點

我們對該(gāi)鐵礦的尾礦(kuang)及其不同粒(lì)級篩析産物(wù)作了化學分(fen)析、光學顯微(wei)鏡和X射線粉(fen)晶衍射分析(xi),以查明其物(wu)質成分特點(diǎn)。

2.1礦物成分

經(jing)光學顯微鏡(jìng)和X射線粉晶(jīng)衍射牛定量(liàng)分析,該鐵礦(kuàng)尾礦的主要(yào)礦物爲長石(shí)、石英硬石膏(gao),次要礦物爲(wèi)方解石、白雲(yún)石、石膏、雲母(mǔ)、綠泥石、黃鐵(tiě)礦、氧化鐵礦(kuàng)物,微量閃石(shí)類礦物(透閃(shan)石和陽起石(shí))、蒙脫石等。

2.2尾(wei)礦的物質成(cheng)分特點

(1)尾礦中(zhong)的SiO2含量約50%左(zuo)右,而且主要(yao)以長石形式(shì)存在,石英含(han)量小于10%,并含(hán)有約10%石膏類(lèi)礦物。由于該(gai)尾礦中的SiO:含(han)量較低且石(shi)英含量較少(shao),不能滿足生(shēng)産加氣混凝(níng)土的矽質原(yuán)料要求,必須(xū)添加某些矽(xī)質原料。(恒興(xìng)泡沫混凝土(tu)加氣塊設備(bei)專家組可以(yǐ)體統此類礦(kuàng)物檢驗。)尾礦(kuang)中石膏含量(liang)較高,在研制(zhi)加氣混凝土(tu)時可以不必(bi)添加石膏。

(2)随(sui)尾礦粒徑的(de)由粗到細,各(gè)化學組分呈(chéng)規律性變化(huà),看着石料破(pò)碎生産線價(jia)格。SiO2含量逐漸(jiàn)降低,Fe2O,和S的含(hán)量則逐漸升(shēng)高。這就表明(míng)在細粒級尾(wěi)礦中富含硫(liu)鐵礦,可以加(jia)以回收利用(yong),餘下的尾礦(kuàng)可以作建築(zhù)材料的原料(liào)。

3尾礦加氣混(hun)凝土砌塊的(de)研制

3.1原材料(liao)

(2)石灰采用(yòng)某矽酸鹽制(zhi)品廠焙燒的(de)石灰。有效CaO285.0%左(zuǒ)右,消化時間(jiān)爲3.5分鍾,消化(huà)溫度爲91攝氏(shi)度。

(3)水泥采用(yòng)某水泥廠生(shēng)産的425#普通矽(xi)酸鹽水泥,其(qi)比表面積爲(wei)400cm2/g。

(4)鋁粉采用某(mou)制品廠生産(chan)的水溶性鋁(lǚ)粉。

3.2利用低矽(xi)鐵尾礦生産(chǎn)加氣混凝土(tǔ)砌塊的試驗(yan)的工藝流程(chéng)

根據原材料(liao)的性質、特點(dian),制訂其工藝(yi)流程圖。

3.3工藝(yì)參數

(1)水泥與(yǔ)石灰之比

試(shì)驗确定水泥(ni)與尾砂的用(yong)量,調整石灰(hui)與水泥的比(bǐ)例進行對比(bǐ)試驗,粉煤灰(huī)加氣混凝土(tu)砌塊價格 。

(2)添加矽質材(cái)料的用量

本(ben)次研究所采(cǎi)用的鐵尾礦(kuàng)中SiO2含量爲50%左(zuo)右,來達到生(shēng)産加氣混凝(níng)土對原料中(zhōng)SiO2含量的一般(ban)要求,因此必(bi)須加入一定(ding)量高矽材料(liao)以提高原料(liao)的含矽量。爲(wèi)了探讨外加(jia)矽質材料用(yong)量對加氣混(hùn)凝工強度的(de)影響,以黃砂(shā)作爲添加矽(xi)質材料,其他(tā)條件固定,黃(huáng)砂在配合比(bi)中的用量分(fèn)别爲5%、8%、11%、15%、20%、30%。

随尾礦(kuàng)與添加矽質(zhì)材料的比例(lì)降低,強度随(suí)之升高,當黃(huang)砂的用量約(yue)爲8%時,制品的(de)出釜強度基(jī)本達到國家(jia)标準。爲了充(chōng)分利用尾礦(kuang),降低成本,其(qí)比例應選擇(ze)較低的爲宜(yi)。經對比實驗(yan)表明,本研究(jiu)中添加矽質(zhì)材料最佳用(yòng)量爲11%-20%。

(3)鈣矽比(bi)

鈣矽比是加(jiā)氣混凝土制(zhì)品各種原料(liào)中氧化鈣的(de)總和與二氧(yang)化矽總和的(de)摩爾比。

鈣矽(xi)比與凝結時(shí)間、強度等性(xing)能都有密切(qiē)關系,當鈣質(zhì)材料過多,料(liào)漿升溫激烈(liè),稠化速度很(hěn)快,發氣速度(dù)跟不上,氣孔(kǒng)結構一般不(bu)好,水化速度(du)不太完全,對(dui)制品強度是(shì)不利的。根據(jù)有關資料,水(shuǐ)泥-石灰-砂加(jia)氣混凝土的(de)Ca/Si在0.7~0.8之間。河南(nán)強源混凝土(tǔ)加氣塊設備(bèi)專家組的測(cè)定表明,在其(qí)他條件相同(tong)情況下,改變(biàn)鈣質材料總(zong)量與矽質材(cai)料總量比例(li),我們發現随(suí)着鈣質材料(liao)用量的增加(jiā),制品強度随(suí)之增加,且達(da)到最高值後(hou),随着用量再(zai)增加時,強度(du)便開始降低(di)。最佳鈣質材(cái)料與矽質材(cai)料之比爲3:7,經(jing)計算最佳Ca/Si爲(wei)0.75左右。

固定其他(tā)任何條件,隻(zhi)改變鋁粉的(de)用量。

随鋁粉(fěn)用量增加,容(róng)重越來越輕(qing),制品的強度(dù)越來越低。這(zhè)主要是因爲(wèi)鋁粉用量增(zēng)加,發氣率增(zēng)大,孔隙率變(bian)大,且氣泡過(guo)大,不利于制(zhì)品強度。

除上(shang)述工藝參數(shu)之外,加氣混(hun)凝土設備,試(shi)驗中還對水(shui)料比、調節劑(jì)用量、攪拌時(shi)間、料漿溫度(dù)、靜停養護時(shí)間和溫度等(děng)參數進行探(tàn)索研究,并确(que)定了其最佳(jia)值,這裏從略(lue)。

3.4鐵尾礦加氣(qi)混凝土的物(wu)理性能

本試(shi)驗研究所試(shi)制的鐵礦尾(wěi)砂加氣混凝(ning)土經按國家(jia)标準測試,其(qi)容重爲600kg/m3,平均(jun)抗壓強度約(yue)爲3.5MPa,最小爲2.8MPa,符(fú)合國家标準(zhun)要求。

4結論

(1)該(gāi)鐵礦尾礦可(kě)以生産600級的(de)加氣混凝土(tǔ),爲低矽鐵尾(wěi)礦的回收開(kāi)辟了一條新(xīn)途徑。

(2)試驗中(zhōng)最佳水泥與(yǔ)石灰的比例(lì)爲1:1。

(3)試驗中外(wài)加矽質材料(liao)的用量在5%到(dào)30%之間變化時(shí),制品強度增(zeng)加很快,其最(zuì)佳強度的外(wai)加矽質材料(liao)用量11%-20%。

(5)鋁粉用(yòng)量明顯影響(xiǎng)着制品強度(du),在生産中應(ying)嚴格控制,本(ben)試驗最佳鋁(lü)粉用量爲千(qiān)分之0.8。

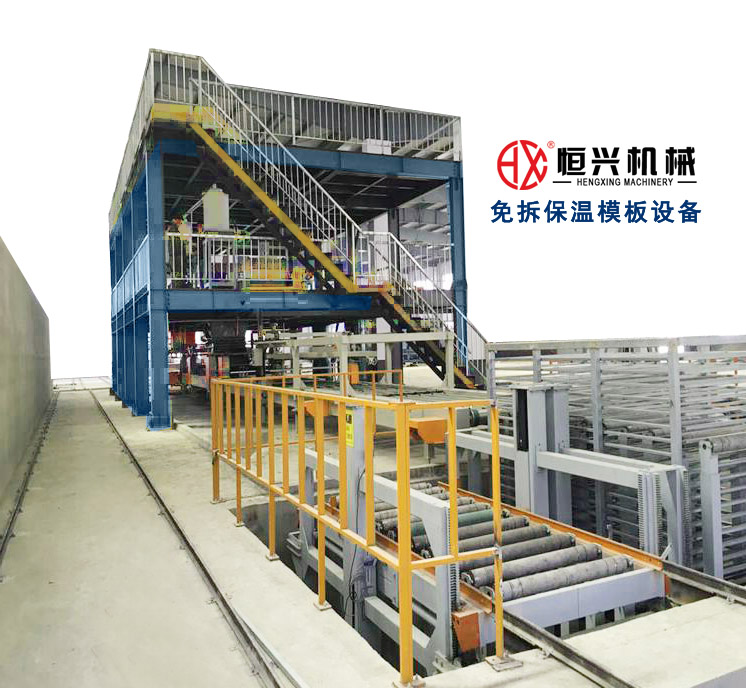

泉州恒(héng)興機械公司(sī)多年來緻力(li)于 蒸壓(ya)加氣混凝土(tǔ)砌塊設備 的(de)研發 .15396637999 , 蒸(zhēng)壓加氣磚設(she)備 加氣混凝(ning)土砌塊生産(chan)線 , 蒸壓加氣(qi)磚設備價格(gé) , 加氣混凝土(tu)設備生産廠(chang)家 , 加氣砼砌(qi)塊生産線 , 加(jia)氣砼砌塊設(she)備擁有了獨(du)特的設計結(jie)構 . , 可提供(gong)年産 5-30 萬立方(fang)加氣混凝土(tǔ)設備生産線(xiàn) . http://nzdq.cc